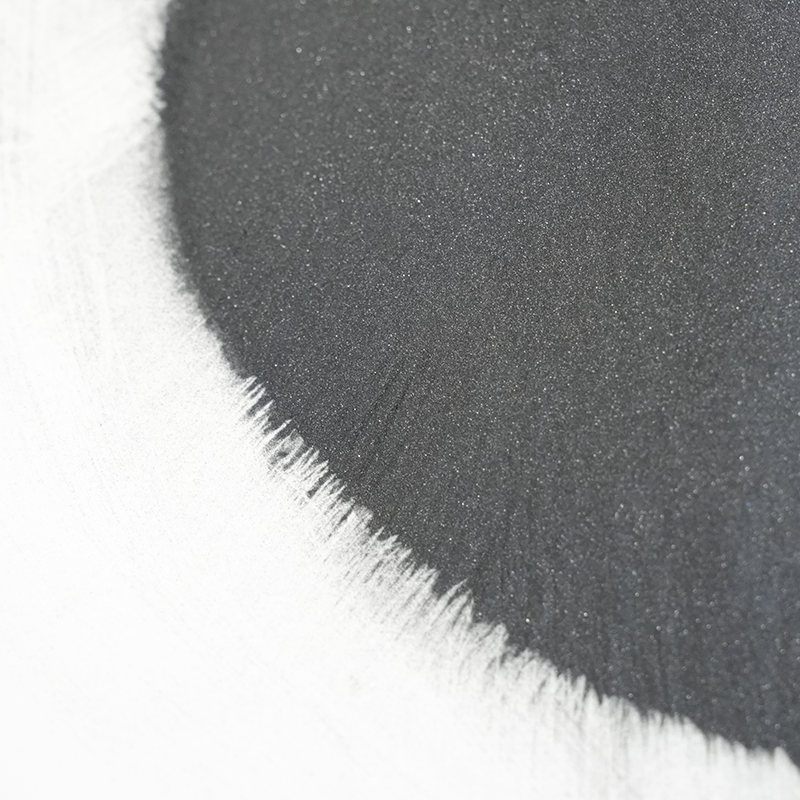

A legbüntetőbb feltételek elleni küzdelemben a legbüntetőbb feltételek könyörtelen törekvése során, karbid kompozit porok a modern ipari technológia sarokkövévé váltak. Ezek nem csak egyszerű keverékek; Ezek aprólékosan megtervezett anyagok, amelyek ötvözik a két különálló fázis legjobb tulajdonságait: egy ultra-kemény kerámia karbidot és egy kemény, fém kötőanyagot. Az erő és a rugalmasság egyedülálló házasságának kiemelkedése lehetővé teszi számukra, hogy a hagyományos anyagok kudarcot valljanak.

Egy karbid kompozit por anatómiája

A magjában egy karbid kompozit por két fő alkatrészből áll:

-

A karbid fázis: Ez a nehéz, kerámia alkatrész, amely felelős a kivételes kopási ellenállás, keménység és a magas hőmérséklet stabilitásának biztosításáért. A karbid megválasztása kritikus, és az alkalmazás konkrét igényeitől függ.

- Tungsten karbid (WC): A leggyakoribb és legszélesebb körben használt karbid. Szélsőséges keménységéről és jó keménységéről ismert, ez a vágószerszámokhoz és a kopás alkatrészeihez használt cementált karbidok (törlők) alapja.

- Króm -karbid ($ CR_3C_2 $): Kiváló korrózió- és oxidációs ellenállása miatt értékelik, különösen megemelkedett hőmérsékleten. Ez egy választási lehetőség a maró és nagy hőmérsékletű környezetben lévő védőbevonatok számára.

- Titán -karbid (TIC): A WC -hez képest magas keménység és alacsonyabb sűrűség kombinációját kínálja. Gyakran használják a Cermet -ben és a vágószerszámokban a kráter kopás ellenállásának javítása érdekében.

- Egyéb karbidok: A karbidok, mint a vanádium -karbid (VC), a niobium -karbid (NBC) és a tantalum karbid (TAC) szintén használnak specifikus tulajdonságokat, például a gabona növekedési gátlását.

-

-

A fém kötőanyag -mátrix: Ez a keményebb, zavarosabb komponens, amely a karbid részecskéket együtt tartja. A kötőanyag megakadályozza a monolitikus kerámiákban gyakran észlelt törékeny kudarcot, biztosítva a valós alkalmazásokhoz szükséges kritikus szilárdságot és ütésállóságot. A közönséges kötőanyagok közé tartozik a kobalt (CO), a nikkel (NI) és a nikkel-króm (NICR) ötvözetek. A kötőanyag -tartalmat gondosan ellenőrizni lehet a végső tulajdonságok testreszabására, a magasabb kötőanyag -tartalom általában megnövekedett keménységhez vezet bizonyos keménység rovására.

Legfontosabb előnyök és alkalmazások

A karbid és a kötőanyag szinergetikus kombinációja a karbid kompozit porokat kiváló tulajdonságok széles skálájával, amelyek nélkülözhetetlenek a különféle iparágakban:

- Kivételes keménység és kopásállóság: A kemény karbid -részecskék ellenállnak a kopásnak és az eróziónak, míg a kötőanyag támogatást nyújt és megakadályozza a forgácsot. Ez ideálissá teszi őket az állandó súrlódás és kopás előtt álló alkatrészek gyártásához.

- Magas hőmérsékleti stabilitás: Számos karbid kompozit fenntartja mechanikai integritását magas hőmérsékleten, így tökéletes a forró gázkörnyezethez és más szélsőséges körülményekhez.

- Korrózió és oxidációs ellenállás: A jobb karbid és a kötőanyag (például a króm-karbid NICR-kötőanyaggal történő kiválasztásával) ezeket a porokat úgy lehet megtervezni, hogy ellenálljanak a kémiai támadásoknak és a magas hőmérsékletű oxidációnak.

- Javított keménység: A tiszta kerámiával ellentétben a fémkötő szerelője mechanizmust biztosít a műanyag deformációhoz, megakadályozva a katasztrofális törékeny töréseket. Ez kritikus előnye a dinamikus alkalmazásokban.

Ezek a tulajdonságok a kritikus alkalmazások széles skálájává válnak:

- Termálpermet bevonatok: A kopás, a korrózió és az erózió-rezisztens rétegek alkalmazására az iparágak olyan alkatrészeire, mint az űr, az olaj és a gáz, valamint az energiatermelés. Az olyan folyamatokat, mint a nagysebességű oxigénüzemanyag (HVOF) permetezés, általában használják ezeknek a poroknak.

- Vágószerszámok: A karbid kompozit anyagok szélsőséges keménysége alapvető fontosságú a fémek és más kemény anyagok megmunkálására szolgáló tartós és hatékony vágószerszámok előállításához.

- Keményedés és hegesztés: Tartós felületek létrehozására szolgál az új alkatrészeken vagy a kopott alkatrészek javításához, jelentősen meghosszabbítva szolgálati élettartamát.

- Por kohászat: Nyersanyagokként a szilárd alkatrészek, például a halál, a formák és a kopásálló alkatrészek préseléséhez és szinterezéséhez.

A jövő felé néző pillantás

A karbid kompozit porok mezője nem statikus. A folyamatban lévő kutatás az új kompozíciók fejlesztésére, a részecskék morfológiáinak finomítására és az új gyártási technikák feltárására összpontosít. A még nagyobb teljesítményű, nagyobb hatékonysággal és jobb fenntarthatósággal rendelkező anyagok meghajtója biztosítja, hogy a karbid kompozit porok továbbra is az anyagtudományi innováció élvonalában maradjanak, lehetővé téve a tartós, nagyteljesítményű ipari alkatrészek következő generációjának létrehozását.